Стеклопластиковая арматура: установка в промышленных полах

Стеклопластиковая арматура: установка в промышленных полах

Пару лет назад я впервые услышал о композитной стеклопластиковой арматуре. В интернете наткнулся на нескольких российских изготовителей такого изделия, но более полную информацию предоставили в ТПК «Нано-СК». Я сравнил предложения нескольких изготовителей и выбрал продукцию ТПК «Нано-СК». Честный и надежный, производитель оказался единственным, где мне поведали не только о преимуществах, но и недостатках продукции. Каждый понимает, что нет таких стройматериалов, у которых не было бы недостатков.

Я работаю в компании, которая выполняет бетонные работы в области промышленных полов, включая итоговую обработку и нанесение последнего слоя. Изучив информацию от изготовителя стеклопластикового каркаса, выполнив несколько дополнительных тестов, я понял, что такой каркас 100% идеально подходит. Первая площадка, на которой применялся продукт, обнаружила с одной стороны некоторые нюансы, которые нужно было учесть при работе с каркасом, а с другой стороны — были обнародованы дополнительные преимущества данного продукта, о которых мы вообще не подозревали. Давайте я укажу цифры, чтобы вы понимали. Нам дали задание сделать промышленные полы из бетона в одном большом агрохолдинге. Общие параметры пола составили 7500 квадратных метров. По расчетам инженеров, необходимо было сделать уплотнение в два слоя. Сначала в проекте было 172 тысячи м.п. металлического каркаса типа А3, параметром 12 мм, которая в дальнейшем была заменена на стеклопластиковый аналог диаметром 8 мм такой же

длинны. А теперь давайте сравним следующие цифры:

Стальной каркас группы А, класс 3

172 тысячи м.п. стройматериала группы А, класса 3, параметром 12мм, массой 152 тысячи кг. и объемом 19.4 метров кубических. Итоговая цена составила 4 млн 644 российских рублей (1 тонна составила 27 тысяч российских рублей).

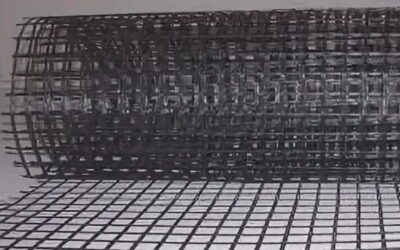

Композитный стеклопластиковый каркас

172 тысячи м.п. стройматериала группы А, класса 3, диаметром 12 мм, массой 12.900 кг и объемом 8.1 кубических метров. Итоговая стоимость составила 3 млн 254 российских рублей.

Если сравнивать эти два материала, то можно заметить значительную экономию. А теперь обо всем более подробно. Мы сэкономили 1 млн 619 тысяч российских рублей. В

процентном коэффициенте получилось 34,86%. А теперь сравните массу металлического изделия и аналога. Всего 13.00 кг пришлось разгружать вместо 153.737 кг. Мы заказали только 1 фуру вместо 8. За транспортировку заплатили 20 тысяч рублей вместо 150 тысяч. Сэкономили на транспортном средстве 140 тысяч рублей или 88% от расписанных затрат. Погрузочно-разгрузочные мероприятия практически обошлись бесплатно, так как были сделаны вручную. Каркас доставлялся бухтами 2 на 48 метров. Одна бухта, в которой было 96 м.п.

композитного каркаса параметром 8 мм, составляла 7,2 кг. Вы можете это представить! 1 метр композитного стеклопластикового каркаса составляет 0,075 кг. Поэтому никакая спецтехники для разгрузки не понадобилась.

Дальше нужно выделить экономию, которую поначалу можно не заметить. Экономия заключается в полном отсутствии мусора в качестве обрезков. При осуществлении бетонных работ мы решили работать блоками, которые имеют размер 24 на 28 метров. По договору ТПК «Нано-СК» поставляла стеклопластиковую арматуру в бухтах по 96 м. При этом бухта состояла из двух палок по 48 м. Армирование заливаемых плит выполнялось сплошными прятками каркаса по 48 м. и 24 м. Другими словами, мы не сращивали палки в длину. С одной стороны, мы сэкономили на отсутствии обрезков и перехлестов, с другой — на соединения арматурных элементов.

Самым важным пунктом в экономии было время. Мы не ожидали, что сможем так быстро сделать все мероприятия. Всего 20 дней потребовалось вместо трех месяцев!

Работало 25 человек, при этом, средняя зарплата каждого составила 30 тысяч рублей. Бюджет зарплаты составил 750 тысяч рублей вместо 1,5 млн! Вам интересно, что помогло нам сэкономить? Применение в арматуре длинных палок и отсутствие соединения палок по длине.

Масса 48 м. прута стеклопластикового каркаса составила 3,6 кг. Такая незначительная масса не напрягает строителей, снижает число перекуров. Стеклопластиковый каркас можно разрезать любым предметом. Ее намного легче резать чем стальную. И самым главным секретом нужно назвать то, что мы не пожалели денег и купили для соединения арматуры 5 японских пистолетов. Каждый такой пистолет тратит 0,9 секунд на вязки одного узла.

И напоследок хочется добавить, что компания ТПК «Нано-СК» честная, надежная, быстрая. Качественно и быстро выполняет свои услуги. Мы начали работать в 2012 году и продолжаем до сих пор. Эффективность нашей работы заметно увеличилось. Мы уменьшили стоимость работ для итогового заказчика, тем самым, выйдя в плюс.